搜索

搜索-

English

English

搜索

搜索 English

English 热门搜索词

浮选是矿物加工、材料分离领域的核心技术之一,其本质是利用不同物质表面物理化学性质的差异,通过添加化学药剂、通入气泡等手段,使目标物质选择性附着在气泡表面并随气泡上浮至液面,从而实现与脉石或其他杂质分离的过程。该技术自 20 世纪初工业化应用以来,已从矿物加工拓展至环保、化工、食品等多个领域,成为分离细粒级物料(通常粒径小于 0.1mm)最有效的方法之一。

一、浮选的核心概念

要理解浮选,需从 “表面差异” 和 “气泡载体” 两个核心逻辑切入,具体可拆解为以下关键要素:

1. 浮选的基本原理

浮选的核心是 “选择性疏水 - 亲水转化”:自然界中多数矿物表面具有一定亲水性(易被水润湿),难以直接附着在气泡上;通过添加化学药剂(如捕收剂),可使目标矿物表面转化为疏水性(不易被水润湿),而脉石矿物仍保持亲水性。当向矿浆中通入气泡时,疏水性的目标矿物会选择性吸附在气泡表面,随气泡上浮形成 “泡沫产品”(即目标精矿),亲水性的脉石则留在矿浆中(即尾矿),最终实现分离。

2. 浮选的关键构成要素

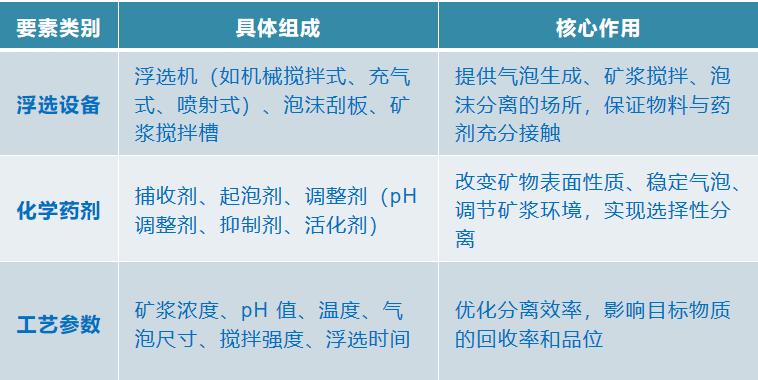

浮选过程需通过 “设备 + 药剂 + 工艺参数” 协同实现,各要素作用如下:

3. 浮选的分类

根据分离对象、工艺特点或气泡生成方式,浮选可分为不同类型,常见分类如下:

按分离对象:

矿物浮选:针对金属矿(如铜、铅、锌、金)、非金属矿(如萤石、石墨、滑石)的分离;

溶液浮选:用于分离溶液中的离子(如重金属离子)或有机物(如染料、抗生素);

微生物浮选:利用微生物表面性质差异分离微生物(如酵母、细菌)。

按气泡生成方式:

机械搅拌式浮选:通过叶轮搅拌将空气吸入矿浆并破碎为气泡(工业中最常用);

充气式浮选:直接向矿浆中通入压缩空气生成气泡(适用于大型浮选厂);

溶气浮选(DAF):将空气溶解于加压水中,减压后释放微小气泡(常用于污水处理、食品分离)。

二、浮选研究的核心内容

浮选研究围绕 “提高分离效率、降低成本、减少污染” 三大目标展开,涵盖基础理论、药剂研发、设备优化、工艺创新等多个维度,具体可分为以下 4 类:

1. 浮选基础理论研究

基础理论是浮选技术创新的核心,主要探索 “矿物 - 药剂 - 气泡” 三者间的相互作用机制,核心方向包括:

矿物表面性质研究:分析矿物表面元素组成、化学键类型、电荷状态(如 ζ 电位)、润湿性(接触角测量)等,明确不同矿物表面的固有差异(如黄铁矿表面易氧化生成亲水的羟基,而黄铜矿表面氧化程度较低);

药剂作用机理研究:通过分子模拟(如 DFT 密度泛函理论)、原位表征(如 AFM 原子力显微镜、XPS 光电子能谱),揭示捕收剂(如黄药类)如何与目标矿物表面结合(化学吸附 / 物理吸附)、起泡剂(如松醇油)如何稳定气泡(降低表面张力)、调整剂(如石灰)如何抑制脉石(形成亲水膜);

气泡 - 矿物附着动力学:研究气泡与矿物颗粒碰撞、附着、脱附的动态过程,建立动力学模型(如 “三阶段模型”:碰撞→液膜排干→附着),优化气泡尺寸(通常 100-500μm 最易与细粒矿物结合)和运动速度。

2. 浮选药剂研发

药剂是实现 “选择性分离” 的关键,研发方向聚焦 “高效、低毒、绿色”:

新型捕收剂:针对难选矿物(如低品位氧化矿、复杂多金属矿),开发高选择性捕收剂,如螯合型捕收剂(对铜、镍等重金属离子选择性强)、生物捕收剂(如淀粉、木质素衍生物,可生物降解,替代传统有毒药剂);

环保起泡剂:替代传统的松醇油(易产生异味、难降解),研发天然植物提取物(如茶皂素、皂角苷)或合成类低毒起泡剂(如烷基糖苷);

多功能调整剂:开发兼具 pH 调节、抑制、活化功能的复合调整剂,减少药剂种类和用量(如用复合抑制剂同时抑制黄铁矿和石英,降低成本)。

3. 浮选设备优化

设备是实现浮选工艺的载体,研究重点在于 “提升传质效率、降低能耗、适应细粒物料”:

高效浮选机设计:优化叶轮 - 定子结构(如采用倾斜叶轮提高搅拌均匀性)、增加气泡分散装置(如多孔介质曝气器生成微小气泡),提升 “矿物 - 药剂 - 气泡” 的接触效率;

大型化与智能化设备:开发大型浮选机(单槽容积超 500m³)以适应大型矿山需求,同时集成传感器(如在线品位分析仪、气泡尺寸监测仪)和 AI 控制系统,实现浮选过程的实时调控;

特种浮选设备研发:针对细粒(<20μm)或超细粒(<5μm)物料(易团聚、难附着),开发柱式浮选机(利用重力与气泡逆流接触,提高分离精度)、离心浮选机(通过离心力强化气泡 - 矿物碰撞)。

4. 浮选工艺与应用拓展研究

针对不同行业的特殊需求,优化现有工艺或开发新应用场景:

复杂矿物分离工艺:如多金属矿(铜铅锌矿)的 “优先浮选”“混合浮选 - 分离” 工艺,低品位铁矿的 “反浮选” 工艺(抑制铁矿物、浮出脉石);

固废资源化工艺:研究钢渣、粉煤灰、废旧电池中有价金属(如锂、钴、镍)的浮选回收工艺,实现 “变废为宝”;

环保领域工艺优化:如含油废水的溶气浮选除油工艺、印染废水的浮选脱色工艺,优化药剂用量和气泡参数以降低处理成本。

三、浮选的主要应用领域

浮选技术因 “细粒分离效率高、选择性强” 的优势,已广泛应用于矿物加工、环保、化工、食品等领域,具体应用场景如下:

1. 矿物加工领域(核心应用)

矿物加工是浮选最主要的应用场景,占全球浮选设备和药剂消耗量的 80% 以上,主要用于以下矿物的分离:

金属矿浮选:

硫化矿:如黄铜矿(铜)、方铅矿(铅)、闪锌矿(锌)、黄铁矿(硫)的分离,通过添加黄药类捕收剂、石灰(抑制黄铁矿)实现选择性上浮;

氧化矿:如赤铁矿(铁)、氧化铜矿、氧化锌矿,需先通过 “硫化”(添加硫化钠使表面生成硫化膜)再用黄药捕收,或直接使用脂肪酸类捕收剂;

贵金属矿:如金矿、银矿,常采用 “浮选 - 氰化” 联合工艺,先通过浮选将金富集为精矿,再进行氰化提金。

非金属矿浮选:

萤石(用于冶金、氟化工):通过浮选去除石英杂质,常用油酸类捕收剂、水玻璃(抑制石英);

石墨(用于电池、润滑剂):利用石墨天然疏水性,添加起泡剂即可浮选,需抑制云母、长石等脉石;

滑石、高岭土:通过浮选提高白度和纯度,去除铁、钛等杂质。

2. 环境保护领域

浮选在废水处理、固废资源化中发挥重要作用,尤其适用于 “细粒污染物分离”:

废水处理:

含油废水(如油田、炼油厂):采用溶气浮选,通过气泡吸附油滴上浮,添加破乳剂提高分离效率;

含重金属离子废水(如电镀、矿山):通过 “沉淀 - 浮选” 工艺,先将重金属离子转化为硫化物或氢氧化物沉淀,再用捕收剂使沉淀附着在气泡上分离;

印染废水:利用浮选去除水中的染料颗粒和悬浮物,降低 COD(化学需氧量)。

固废资源化:

废旧锂电池回收:通过浮选分离正极材料(锂钴氧化物、磷酸铁锂)与负极材料(石墨),利用不同材料表面亲疏水性差异实现选择性分离;

钢渣回收:浮选回收钢渣中的铁矿物(如磁铁矿、赤铁矿),同时分离出可用于建材的硅酸盐矿物;

电子垃圾回收:浮选分离电路板中的铜、金等金属颗粒与树脂、玻璃纤维等非金属杂质。

3. 化工与食品领域

化工领域:

化肥生产:浮选分离磷矿中的白云石、石英,提高磷酸生产原料的纯度;

塑料分离:废旧塑料(如 PE、PP、PVC)的浮选分离,通过调节 pH 或添加药剂改变塑料表面性质,实现不同种类塑料的分选。

食品领域:

食用油精炼:浮选去除油脂中的胶质、色素等杂质;

淀粉加工:浮选分离淀粉中的蛋白质、纤维,提高淀粉纯度;

果汁澄清:通过浮选去除果汁中的果肉颗粒、果胶等悬浮物,改善果汁透明度。

四、浮选技术的发展趋势

随着 “绿色矿山”“双碳目标” 及资源高效利用需求的提升,浮选技术正朝着以下方向发展:

绿色化:研发可生物降解的环保药剂,替代传统有毒药剂(如氰化物、重铬酸钾),减少对环境的污染;

智能化:结合 AI、物联网技术,实现浮选过程的在线监测(如品位、气泡尺寸、药剂浓度)和自动调控,提升分离稳定性和效率;

高效化:针对低品位、复杂难选矿产(如深部矿产、共伴生矿产),开发新型药剂和工艺,提高资源回收率;

多功能化:拓展浮选在新能源材料(如锂、钠资源分离)、生物医药(如细胞分离)等新兴领域的应用。

综上,浮选不仅是矿物加工的核心技术,更是支撑资源高效利用、环境保护和产业升级的关键技术,其研究和应用的深化对推动绿色工业发展具有重要意义。